概要

想定していた結果と異なる現象が発生した場合に、人の知見を見える化・有効活用し、短時間で実際に起こっている現象を特定するための手法です.

方法

- 複数の仮説を導出

- 各仮説に関係する物理量を特定

- 物理量を合成してパイナンバー(無次元量)セットを導出

- 実験データなどを各パイナンバーセットのデータに変換

- 各パイナンバーセットを機械学習させ、学習精度の比較により、各仮説の妥当性を評価

1~3の作業においては、複数人の知見を活用するために、システムダイアグラムを用いて各々の思考を見える化・議論を進めます.

参考

「組織的CAE推進 の ためのシステム思考とパイナンバーの活用(Utilization of Systems Thinking and Pi-numbers for Organizations to Promote CAE)」(枝光 敏章他、日本機械学会2020年度年次大会、2020年9月)

設計者が行う業務の範囲には,組織による差異はあるが,一般に開発段階および量産へ移行するまでの試作の実施,試作品の評価,意図した通りに試作品の機能が発揮されない場合の現象解明および設計変更などが含まれる.さらに,設計者は,量産移行後の品質保証における問題にも関与する場合がある.結果として,設計業務の大部分が問題解決のための業務となることにより,設計組織の効率が低下している場合がある.したがって,設計組織には,試作品や量産品の機能が設計の意図通りに発揮されない場合,迅速な問題解決が求められる.

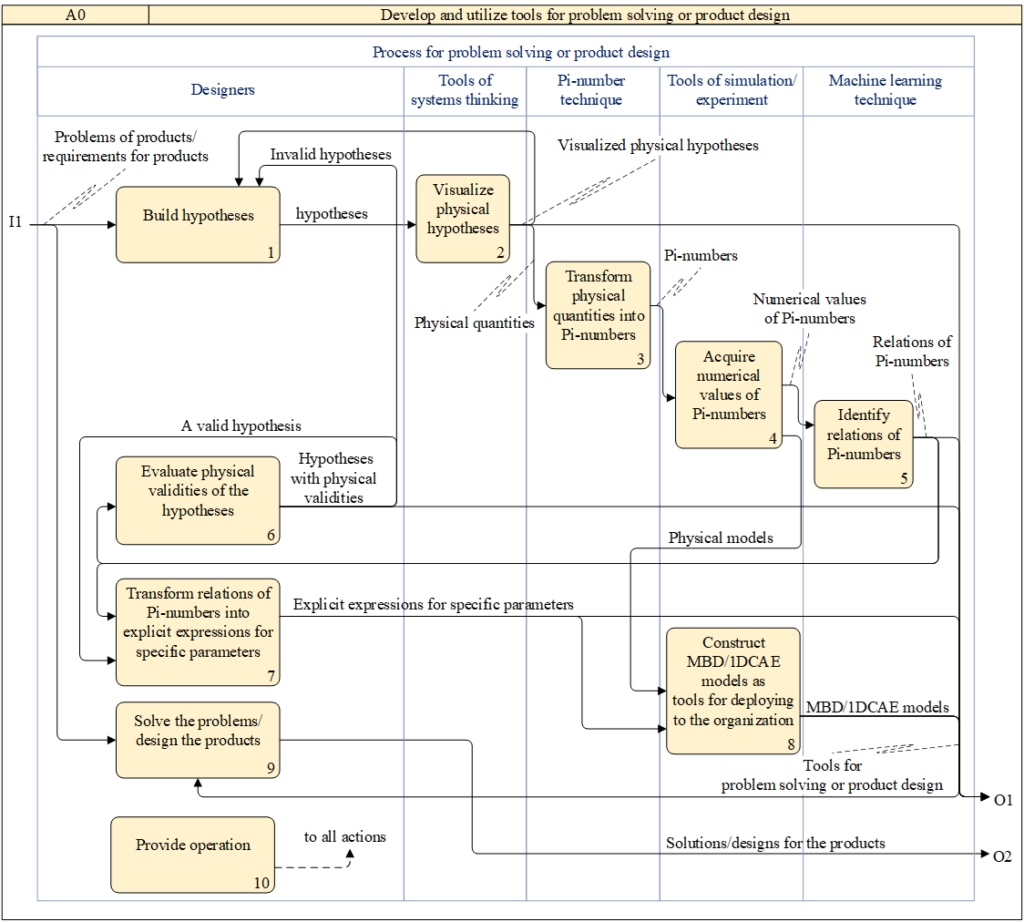

このような課題をふまえ,本研究では,初期の設計作業だけでなく,問題解決作業を含めたプロセス(以下,問題解決/製品設計プロセスと呼ぶ)の機能の向上を目指す.そのために,効率化とイノベーションを促進するための設計上流における設計摺り合わせ手段を活用する.近年,設計摺り合わせ手段として,システムズエンジニアリング,モデルベース開発(Model Based Development,MBD),1DCAEなどが注目されている.本研究では,これらにパイナンバーと機械学習の技術を組み合わせ,連携させる方法により,問題解決/製品設計プロセスの機能を向上させることを試みる.

「はじめに」より抜粋

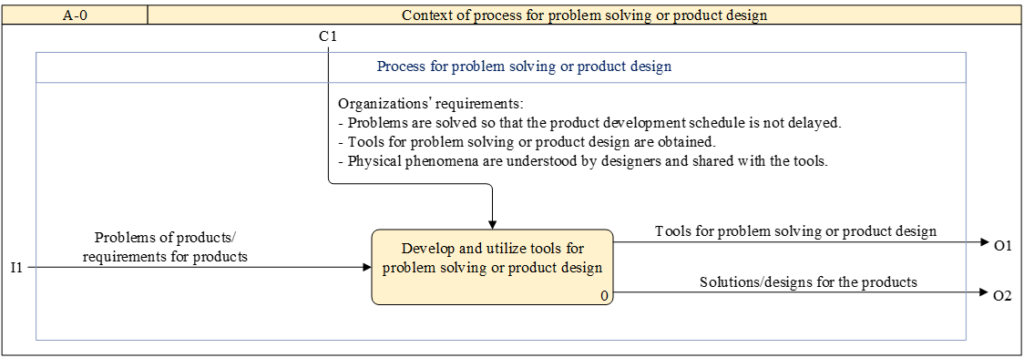

Fig.1 Designed process of problem solving or product design